Czym jest proces galwaniczny?

Po krótkim wprowadzeniu do podstawowych zasad procesu galwanicznego, artykuł ten skoncentruje się na aspektach, które charakteryzują dobrej jakości proces galwaniczny: przestrzeganiu charakterystyki parametrów kąpieli galwanicznej, chemii roztworu elektrolitu oraz fazach przygotowawczych procesu galwanizacji. Pokazane zostaną również rodzaje najczęściej występujących wad w galwanizacji oraz ich najczęstsze przyczyny.

Proces galwaniczny odnosi się do osadzania metalu lub stopu metalu za pomocą elektrolizy, podczas której energia elektryczna wytworzona wewnątrz układu jest przekształcana w energię chemiczną, prowadząc w ten sposób do szeregu reakcji redukcji tlenku. Wynik tego zjawiska przewiduje, że prąd elektryczny przechodzący przez układ elektrolityczny redukuje jony metalu rozpuszczone w roztworze elektrolitycznym, tworząc na elektrodzie platerowanie metalowe. Dzięki tej technice, w rzeczywistości, właściwości powierzchni obiektu mogą być modyfikowane i dlatego układ ten jest stosowany w przemyśle do ochrony struktur i obiektów metalowych przed skutkami korozji. Nie mniej ważne są cele dekoracyjne: w sektorze biżuterii i mody, biżuteria i akcesoria modowe są zazwyczaj wykonywane poprzez nakładanie warstw o różnej grubości najbardziej szlachetnych metali na mniej szlachetne podłoża metalowe.

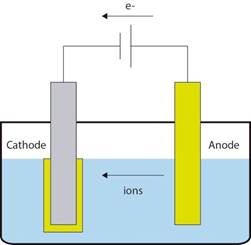

Najprostszy system do przeprowadzenia procesu galwanicznego (Rys. 1):

Rys.1

Generator stałego napięcia: Jest to rzeczywisty „silnik” w kąpieli galwanicznej, w którym dostarcza energię i prąd niezbędny do procesów redukcji tlenków. Mówiąc dokładniej, generator stało napięciowy wykorzystuje prostownik obwodowy, który przekształca prąd zmienny w prąd stały z resztkami prądu zmiennego o wartości mniejszej niż 5%.

Katoda: Elektroda ujemna w procesie redukcji. Składa się z elementu, który ma być galwanizowany i na którym będą osadzane rozpuszczone metale w roztworze elektrolitycznym. W rzeczywistości, są one redukowane na styku elektrody i roztworu. Zdolność, która prowadzi do redukcji metalu wokół katody, nazywana jest potencjałem osadzania. Jeśli znany jest rozkład prądu wokół katody, to można mieć również pojęcie o grubości metalu osadzającego się na każdej części elementu poddawanego galwanizacji.

Anoda: Elektroda dodatnia w procesie oksydacji. Anody mogą być aktywne (lub rozpuszczalne) lub obojętne (lub nierozpuszczalne). W pierwszym przypadku, proces utleniania przewiduje rozpuszczenie metalu, z którego wykonana jest elektroda, który ze stanu zerowego utlenienia przekształci się w rozpuszczony gatunek jonowy w roztworze. W przypadku anod obojętnych, nie biorą one udziału w reakcji anodowej, ale odgrywają bardziej rolę pomocniczą w procesie utleniania, zapewniając wymianę elektroniczną na ich powierzchni, a tym samym zamknięcie obwodu.

Kąpiel galwaniczna: Roztwór elektrolityczny, w którym rozpuszcza się sole metali, które mają być osadzone na katodzie. Jest to środek, który umożliwia przepuszczenie prądu przez jony znajdujące się w roztworze. System elektrolityczny składa się więc z rozpuszczalnika (w zdecydowanej większości przypadków z wody), który ma zdolność do jonizacji rozpuszczonych w nim gatunków. Mówiąc dokładniej, roztwór zawiera sole metali, które mają być osadzone oraz sole przewodzące, tj. łatwo jonizujące się gatunki, które są w stanie przenosić prąd w roztworze poprzez przewodzenie jonów. W związku z tym prąd przechodzi przez układ elektrolityczny za pośrednictwem rozpuszczonych w nim składników jonowych i pozwala na redukcję rozpuszczonych metali na katodzie. Zazwyczaj w kąpieli galwanicznej znajdują się również inne dodatki nieorganiczne lub organiczne, które pomagają uzyskać bardziej zwarte, gładkie lub lśniące pokrycie, wpływając w ten sposób na strukturę pokrycia. Przykładami takich dodatków są środki powierzchniowo czynne, które są w stanie zmniejszyć napięcie powierzchniowe między roztworem a katodą, aby uniknąć trwałości gazu na styku katoda-roztwór, co mogłoby spowodować wady powłoki. Inne jednak są rozjaśniaczami, a raczej substancjami zdolnymi do tworzenia elektrolitów o bardzo drobnych ziarnach, a więc dającymi błyszczący wygląd.

Charakterystyczne parametry procesu galwanicznego

Każdy typ kąpieli galwanicznej wyraża maksymalny potencjał swojej wydajności, jeśli zachowany jest szereg parametrów. Zależą one od rodzaju osadzanego metalu lub stopu oraz od składu chemicznego, z którego składa się układ elektrolityczny. Parametry te zostały przedstawione poniżej:

Potencjał elektryczny: Jest to parametr, przez który dostarczana jest energia potrzebna do procesu galwanizacji. Każdy jon metalu ma swoją specyficzną wartość różnicy potencjałów, w wyniku czego następuje jego redukcja i w konsekwencji osadzanie się na katodzie. Ogólnie rzecz biorąc, metale o bardziej ujemnym potencjale redukcyjnym niż standardowy to również te, które łatwiej poddaje się procesowi galwanizacji. Potencjały te są jednak wartościami równoważnymi, podczas gdy procesy galwaniczne są z natury procesami dynamicznymi, poza tym, że parametry temperatury i stężenia często różnią się od wzorca. Potencjał, przy którym występuje galwanizacja, nazywany jest potencjałem osadzania. Potencjał ten zmienia się w zależności od stężenia metalu w kąpieli, a także zależy od aktualnej gęstości. W rzeczywistości, gdy gęstość prądu wzrasta, zwiększa się również wpływ polaryzacji na elektrody, a w konsekwencji warunki są bardziej korzystne dla osadzania metali o niższej wartości potencjału niż standardowe warunki redukcji. Z tego powodu osadzanie się metali odbywa się w mniej lub bardziej szerokim zakresie wartości napięcia.

Natężenie prądu: Ten parametr jest znacznie ważniejszy niż napięcie w procesie galwanicznym. Ponieważ proces galwaniczny jest dynamiczny, prąd generowany przez różnicę potencjałów jest parametrem, który jest bardziej związany z powstawaniem i wzrostem osadu metalu. Rzeczywistym parametrem, który określa ilość materiału galwanicznego, który tworzy się na katodzie, jest wielkość obciążenia, która płynie podczas procesu galwanicznego. Bardziej odpowiednim parametrem do sprawdzenia i zapewniającym lepsze zarządzanie wielkością obciążenia w celu zapewnienia, że dotrze ono do powlekanego obiektu, jest z pewnością natężenie prądu, a raczej wielkość obciążenia, która przepływa przez jednostkę powierzchni w jednostce czasu mierzona w A/dm 2. Części obrabianych przedmiotów, które otrzymują więcej prądu niż inne, nazywane są obszarami o dużym natężeniu prądu. Ogólnie rzecz biorąc, są to części spiczaste, te bardziej narażone na działanie anod, części początkowe lub końcowe elementu zanurzonego w kąpieli galwanicznej. Z drugiej strony, obszary o niskiej gęstości prądu są dokładnie odwrotne, to znaczy centralne obszary elementów i najbardziej ukryte części. Nie zawsze można pracować kontrolując natężenie prądu, ponieważ czasami trudno jest określić powierzchnię katody, jak w przypadku procesów powlekania w bębnach. W tych przypadkach, praca odbywa się wyłącznie poprzez kontrolę napięcia.

Temperatura: Chociaż w mniejszym stopniu, parametr ten przyczynia się również do dostarczenia energii niezbędnej do przeprowadzenia procesu galwanizacji. Jest to parametr związany z kinetyką procesu elektrolitycznego i określa efektywność i prędkość. Wraz z solami przewodzącymi, temperatura pomaga w regulacji przewodności jak również mocy penetracji kąpieli galwanicznej. Z tych powodów musi ona być dokładnie mierzona i utrzymywana w określonym zakresie wartości typowych dla każdej kąpieli galwanicznej.

Czas obróbki: Odpowiada to czasowi potrzebnemu do osadzenia metalu lub stopu i uzyskania dobrej jakości powłoki o wymaganej grubości. Oczywiście, im dłuższy czas obróbki, tym większa ilość metalu zostanie osadzona. Idealny czas obróbki dla każdego procesu jest określany na podstawie kompromisu pomiędzy jakością powierzchni, a ilością metalu, który ma być osadzony.

Wydajność katody: Wyrażona w miligramach osadu przez Amperominutę (mg/Amin), wydajność katody wskazuje ilość metalu lub stopu osadzonego w ciągu jednej minuty, pracującego z prądem o natężeniu jednego ampera. Prowadzi to do zrozumienia efektywnej możliwości osadzania się metalu poprzez określenie szacunkowej wartości prądu, który jest efektywnie odpowiedzialny za formowanie płytki. W rzeczywistości, w wielu przypadkach, część prądu jest zużywana w procesach pomocniczych, takich jak np. rozwój wodoru. Wydajność katody w kąpieli galwanicznej zależy od wielu czynników i zmienia się w zależności od temperatury, napięcia, stężenia metalu i dodatków w roztworze.

Należy podkreślić, że wartości typowych parametrów kąpieli galwanicznej nie są ścisłe, ale na ogół możliwe jest określenie mniej więcej szerokiego zakresu dobrej operacyjności dla każdego z wyżej opisanych parametrów.

Jak uzyskać dobre pokrycie galwaniczne?

Przed zagłębieniem się w szczegóły dotyczące uzyskiwania dobrej jakości galwanicznej powłoki należy określić, co to jest dokładnie dobra jakość powłoki. Oczywiście, jakość galwanizacji zależy od konkretnego zastosowania, dla którego jest ona wymagana. W niektórych przypadkach, na przykład, może wystarczyć, aby metal pokrywał obrabiane przedmioty, a więc aby galwanizacja dobrze przylegała do podłoża. W przypadku galwanizacji na biżuterię dekoracyjną do opisanych wcześniej warunków należy również dodać brak porowatości, która nadaje galwanizacji polerowany i błyszczący wygląd, a także potrzebę dobrej odporności na korozję. W innych przypadkach należy również ocenić grubość i twardość powłoki.

W celu uzyskania dobrej jakości galwanicznej powłoki niewątpliwie konieczne jest posiadanie odpowiedniego wyposażenia oraz wysokiej jakości produktów, ale i tak może to nie wystarczyć. W większości przypadków niedoskonałość powłoki galwanicznej wynika albo z nieprzestrzegania parametrów właściwych dla danej kąpieli galwanicznej, albo z niewłaściwego przygotowania elementów przed wykonaniem procesu galwanizacji.

Przestrzeganie charakterystyki procesu galwanicznego

W odniesieniu do pierwszego aspektu ważne jest, aby utrzymać w optymalnym zakresie pracy każdy z poszczególnych typowych parametrów kąpieli galwanicznych, aby uzyskać dobrą jakość powierzchni. Nie jest pewne, czy nieprzestrzeganie którejkolwiek z tych wartości na pewno spowoduje problem z powłoką, ale roztwory galwaniczne z pewnością przekroczą swój maksymalny zakres wydajności i może to prowadzić do wystąpienia jednej lub więcej wad powłoki lub, w najgorszej sytuacji, może nawet ostatecznie pogorszyć jakość powłoki i zmusić użytkownika do całkowitego jej usunięcia.

Najczęściej stosowane środki ostrożności w celu uzyskania dobrej jakości powłoki galwanicznej są przedstawione poniżej, parametr po parametrze:

Potencjał elektryczny: To, wraz z natężeniem prądu, jest zdecydowanie parametrem, na który należy zwrócić większą uwagę. Napięcie jest łatwe do zmierzenia i często dostarcza informacji o zmianach w procesie galwanicznym, takich jak zmniejszenie zawartości soli przewodzącej lub efektów polaryzacji w anodzie. Zakres naprężeń, w ramach którego można uzyskać dobrą jakość powierzchni, jest zazwyczaj definiowany dla każdego procesu.

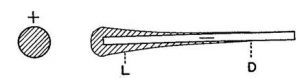

Natężenie prądu: Aby mieć pewność, że nie pojawią się problemy, parametrem, na którym należy polegać przy sprawdzaniu właściwej energii potrzebnej do prawidłowego utworzenia osadu, jest natężenie prądu. Praca z wartościami gęstości prądu w ustalonym wcześniej zakresie z pewnością gwarantuje dostarczenie odpowiedniego obciążenia katody i tym samym stworzenie osadu o odpowiednich właściwościach chemiczno-fizycznych, takich jak np. odpowiednia proporcja stopu, właściwy kolor i właściwe wykończenie ziarna. Idealny zakres natężenia prądu może być oceniony jakościowo i ilościowo za pomocą testu „Hull” lub testu katody zgiętej (rys. 2). Jeśli znany jest rozkład prądu wokół katody, można dobrze oszacować, w jaki sposób metal będzie pokrywał cały obiekt: części, których grubość będzie większa lub mniejsza. Jak pokazano na Rysunku 3, osad galwaniczny będzie miał tendencję do tworzenia się i wzrostu głównie w narożach i na krawędziach, ponieważ są to strefy, w których prąd jest najbardziej skoncentrowany (obszary o dużym natężeniu prądu) i będzie mniej gromadził się w obszarach ukrytych lub, ogólnie rzecz biorąc, w miejscach najbardziej oddalonych od anody, ponieważ ma tendencję do mniejszej koncentracji w tych obszarach (obszary o małym natężeniu prądu).

Przykładowy test Hull (po lewej) i wygiętej katody (po prawej).

Schemat sposobu, w jaki osad galwaniczny ma tendencję do wzrostu. W obszarach o dużej gęstości prądu (L) złoże jest większe w porównaniu z obszarami o małej gęstości prądu (D).

Jeśli uzyskany rozkład metalu nie jest wymagany, można podjąć pewne środki ostrożności, aby go poprawić:

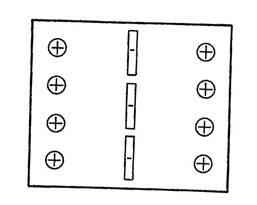

Zmodyfikuj sposób łączenia elementów z ramkami: wiedząc, że większość prądu będzie się kumulować w narożnikach powlekanych elementów i wiedząc, że prąd zawsze ma tendencję do podążania najkrótszą drogą pomiędzy dwoma przewodnikami, w celu zmniejszenia akumulacji obciążenia w narożnikach elementów, dobrze jest umieścić je jak najdalej od anod. Z tego powodu, jeśli pracuje się w zlewkach, zaleca się umieszczenie obiektów równolegle do anody, a nie prostopadle (Rysunek 4).

Rysunek 4: Aby zoptymalizować równomierność osadu galwanicznego, dobrze jest umieścić obiekty, które mają być pokrywane bezpośrednio przed anodą.

Zmodyfikować odległość anoda-katoda: anoda powinna być tak ukształtowana, aby odległość anoda-katoda była jak najbardziej zbliżona do wszystkich punktów powierzchniowych i nieco dalej od granic, co sprzyjałoby przepływowi prądu w kierunku obszarów o mniejszej gęstości prądu.

Wykorzystanie efektów ekranowania: w przypadku pracy z kilkoma obiektami jednocześnie, elementy można połączyć w taki sposób, aby narożniki osłaniały się wzajemnie, tworząc w ten sposób skuteczne przeszkody przed gromadzeniem się obciążenia w tych obszarach (Rysunek 5).

Rysunek 5: Schemat możliwego efektu wzajemnego ekranowania się elementów, które mają być pokrywane równolegle do anody.

Temperatura: Każda kąpiel galwaniczna ma swoją własną, precyzyjną temperaturę pracy. Jest ona ściśle powiązana z przewodnością roztworu: im wyższa temperatura, tym większa przewodność roztworu i moc penetracji kąpieli może być większa, tzn. zdolność do jednorodnego osadzania metalu nawet w miejscach o bardzo niskim natężeniu prądu. Każde zróżnicowanie przewodności jest krytycznym aspektem, gdy kilka metali jest równocześnie osadzanych w celu utworzenia stopu: zmiana temperatury powoduje zmianę procentową zawartości metali w stopach galwanicznych. W niektórych przypadkach, podobnie jak w przypadku galwanizacji rodem, możliwa jest praca w niższych temperaturach niż zalecane, ale właściwości galwaniczne są znacznie obniżone. Oprócz niższej wydajności, w rzeczywistości, również kolor powłoki jest zazwyczaj mniej jasny, ponieważ rozjaśniacze aktywują się w sugerowanych temperaturach przetwarzania. Z drugiej strony, praca w nadmiernej temperaturze może uszkodzić składniki chemiczne układu lub nadmiernie zwiększyć wydajność procesu i doprowadzić do złej jakości powłoki. Krótko mówiąc, temperatura jest parametrem, którego absolutnie nie należy ignorować, a co za tym idzie, aby uniknąć nadmiernych wahań temperatury, konieczna jest jej skuteczna kontrola za pomocą termostatów i termopar.

Czas obróbki: Dla każdego rodzaju galwanizowania istnieje minimalny czas obróbki, poniżej którego osad metalowy nie będzie jednolity. Czas ten zależy od wydajności katodowej roztworu: im jest on wyższy, tym krótszy będzie minimalny czas uzyskania jednorodnego pokrycia galwanicznego. Jak widać, im dłuższy jest czas obróbki, tym większa jest grubość powłoki. Należy jednak pamiętać, że nie wszystkie kąpiele galwaniczne mają zdolność do wytwarzania bardzo grubych warstw poszycia. Z tego powodu, szczególnie w przypadku kąpieli opracowanych w celu uzyskania grubości mniejszej niż 0,5 mikrona, określa się maksymalny czas osadzania, powyżej którego galwanizacja może być złej jakości. W przypadku powłok grubych zazwyczaj podaje się czas osadzania jednego mikrona powłoki i również w tym przypadku można określić maksymalny czas osadzania odpowiadający maksymalnej grubości powłoki, którą gwarantuje kąpiel galwaniczna dla dobrej jakości powłoki.

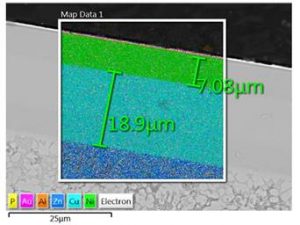

Wydajność katody: Jak już wspomniano, nie jest to rzeczywisty parametr do ustawienia, ale raczej nieodłączna cecha roztworu, która zależy od innych parametrów. Niemniej jednak, jest to aspekt, którego nie należy ignorować przy dążeniu do uzyskania dobrej powłoki galwanicznej, ponieważ daje on wyobrażenie o grubości metalu, którą roztwór elektrolityczny jest w stanie zagwarantować przy dobrej jakości. Niska wartość współczynnika wydajności w rzeczywistości wskazuje, że kąpiel galwaniczna nadaje się na dodatek barwiący, „flash”, a co za tym idzie, nie będzie dobrze sprawdzać się przy wykonywaniu grubości jednego mikrona (rysunek 6).

Rysunek 6: Obraz SEM przekroju próbki, która posiada różne warstwy powłoki, których grubość została zmierzona.

Ogólnie rzecz biorąc, „grube” kąpiele galwaniczne mają średnio wysoką wydajność katodową (większą niż 15 mg/Am), wyższe stężenie metalu (nigdy nie mniejsze niż 3 g/l), a także wysokie wartości gęstości. Bez tych trzech elementów trudno będzie uzyskać wysokiej jakości osady grube.

Uwzględnienie składu chemicznego roztworu

W niektórych przypadkach rozkład metalu można poprawić poprzez oddziaływanie na skład chemiczny roztworu, na przykład poprzez zastosowanie dodatków modyfikujących wydajność lub przewodność.

Kąpiel galwaniczna powinna być zawsze utrzymywana w granicach wartości odniesienia w odniesieniu do stężenia jej różnych składników. Przyczyny zmiany składu roztworu mogą być różne:

- Rozkład substancji chemicznych

- Zjawiska przeciągania i wyciągania

Dość rzadko zdarza się, że roztwór nie będzie potrzebował dodatków. Ponieważ są one konieczne, radzimy stosować je często i w małych ilościach, aby substancje chemiczne nigdy nie wyszły poza zakres. Dodawanie ich w dużych ilościach często nie jest zalecane ze względu na niepożądane reakcje dodatkowe, które mogą wystąpić lub ze względu na nadmiar zanieczyszczeń, które mogą być kontekstowo włączone do gatunków chemicznych dodawanych do kąpieli.

Aspekt zanieczyszczenia związany z typem metalu lub substancji organicznej również nie jest aspektem drugorzędnym. Pierwszy z nich jest na ogół spowodowany zanieczyszczeniami krzyżowymi między roztworami lub kruszeniem się anod i katod lub rozpadem jakichkolwiek innych metalowych przedmiotów, które mogą mieć kontakt z roztworem galwanicznym, lub wreszcie niewłaściwą demineralizacją wody. Zanieczyszczenie organiczne może być również spowodowane zanieczyszczeniem krzyżowym z odtłuszczaniem i neutralizacją lub po prostu brudem, który może przypadkowo pojawić się w roztworze galwanicznym lub wreszcie zdegradowanymi pozostałościami dodatków, które już nie działają lub zanieczyszczoną wodą. W rzeczywistości ryzyko polega na tym, że tego rodzaju zanieczyszczenia mogą zostać włączone do powłoki galwanicznej, obniżając tym samym jej jakość. Aby uniknąć tych niedogodności, roztwór może być okresowo filtrowany lub poddawany obróbce za pomocą węglowych oczyszczaczy aktywnych (b) lub procesów oczyszczania, które wykorzystują elektrolityczne osadzanie na wielkogabarytowych katodach protektorowych przy niskich gęstościach prądu (manekinizacja). W przypadku wielkogabarytowych roztworów elektrolitycznych zawsze zaleca się pracę z układem filtrowania ciągłego, podczas gdy w przypadku niewielkiego zużycia, filtrowanie może być wykonane przy użyciu papieru (Rysunek 7) i oczywiście, jednym z niezwykle użytecznych środków ostrożności jest przykrycie roztworu lub zbiornika, gdy nie jest on używany przez dłuższy czas.

Rysunek 7: Przykłady filtra papierowego używanego do filtrowania osadu zawierającego zanieczyszczenia metali kolorowych (po lewej) i wkładów filtrujących używanych do filtrowania systemu galwanicznego (po prawej).

Przestrzeganie etapów przygotowania

Jakość powierzchni galwanicznej zależy również od stanu przedmiotu, który ma być pokrywany i fazy przygotowawczej. Obrabiane przedmioty muszą być wypolerowane w celu wyeliminowania porowatości i wszelkich innych niedoskonałości powierzchni przed galwanizacją. Dlatego też konieczne jest, aby przedmioty, które mają być powlekane, były dobrej jakości i dokładnie przygotowane przed wykonaniem obróbki. Faza przygotowawcza jest bardzo niedocenianym aspektem, ale stosując się do kilku prostych podstawowych zasad, większość problemów związanych z galwanizacją można rozwiązać poprzez odpowiednie przygotowanie.

Rysunek 8: Porównanie pierścieni mosiężnych nie polerowanych (po lewej) i polerowanych (po prawej).

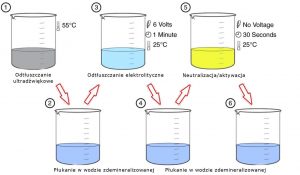

Podczas przygotowywania elementów do galwanizacji, ich powierzchnie muszą być dokładnie oczyszczone i wolne od wszelkich zanieczyszczeń oraz ich aktywacja w celu optymalizacji przyczepności metalu w kolejnej fazie galwanizacji jest bardzo ważna. Teoretycznie czynności, które należy wykonać, zależą od powierzchni i rodzaju stopu wyjściowego, na którym mają być osadzone metale. Trzymając się biżuterii i mody, można standardowo podjąć następujące kroki w celu przygotowania obiektów:

Rysunek 9: Schemat etapów wstępnego czyszczenia i aktywacji powierzchni dla przedmiotów, które mają być pokrywane.

- Czyszczenie ultradźwiękowe

- Odtłuszczanie elektrolityczne

- Neutralizacja

Przedmioty są myte i płukane po każdej z poprzednich faz. W rzeczywistości, po wyjęciu przedmiotu z kąpieli, jego powierzchnia zostaje pokryta płynną warstwą roztworu, w którym był wcześniej zanurzony. Pozostałość ta musi zatem zostać usunięta w celu uniknięcia zanieczyszczenia krzyżowego.

Czyszczenie ultradźwiękowe: Czyszczenie ultradźwiękowe eliminuje tłuszcz, olej i pozostałości pasty czyszczącej z elementów, które mają być powlekane. Funkcjonalną zasadą jest kawitacja generowana przez ultradźwięki: wibracje elementów piezoelektrycznych w myjce ultradźwiękowej wytwarzają fale o wysokiej częstotliwości, które z kolei generują w roztworze pęcherzyki powietrza uderzające w powierzchnię przedmiotów z dużą energią, usuwając w ten sposób ewentualne zanieczyszczenia. Zazwyczaj roztwór zawierający detergent do mycia ultradźwiękowego pracuje w określonej temperaturze, która sprzyja rozpuszczaniu pasty czyszczącej w ścisłej współpracy z czyszczeniem przeprowadzanym przez odpowiednie detergenty oraz z działaniem mechanicznym, a nie ultradźwiękowym. W związku z tym, aby procedura czyszczenia ultradźwiękowego była skuteczna, roztwór musi zawierać odpowiednie detergenty i działać w określonej temperaturze, w przeciwnym razie czynność odtłuszczania nie będzie wystarczająco skuteczna

Odtłuszczanie elektrolityczne: Ta druga faza przygotowawcza wymaga użycia prądu elektrycznego. Poza ponownym czyszczeniem elementów po ich pierwszym czyszczeniu ultradźwiękowym, proces ten polega na chemicznej aktywacji powierzchni przeznaczonych do galwanizacji. Po procesie elektrolizy, na elementach mogą powstawać pęcherzyki wodoru, co zapewnia czyszczenie i aktywację powierzchni metalowych w celu optymalizacji i maksymalizacji późniejszego elektroosadzania. Faza ta jest niezbędna dla uniknięcia problemów z przyleganiem osadu. Roztwór odtłuszczający jest zwykle alkaliczny i składa się z szeregu substancji chemicznych, które atakują cząsteczki brudu, wychwytując je na powierzchni i zatrzymując w ten sposób ich ponowne osadzanie się oraz usuwając wszelkie oleje i smary, które nie zostały odpowiednio usunięte podczas czyszczenia ultradźwiękowego.

Neutralizacja: Neutralizacja jest prostym procesem chemicznym, który neutralizuje wszystkie substancje, zwykle z odtłuszczania elektrolitycznego, które zanieczyszczają i są niekompatybilne z późniejszymi procesami galwanizacji. Pozostałości te są środkami czyszczącymi pozostawionymi na powierzchniach przedmiotów. Roztwór ten musi być chemicznie przeciwny do odtłuszczania. Ponieważ odtłuszczanie jest prawie zawsze zasadowe, neutralizacja będzie wymagała więcej roztworu kwasu. Dzięki neutralizacji, obrabiane przedmioty są idealnie czyste, a powierzchnia jest neutralna i gotowa do galwanizacji.

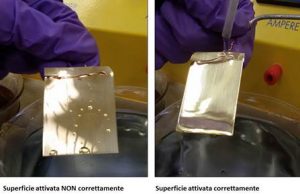

Prostym i skutecznym sposobem sprawdzenia, czy procedura przygotowania została przeprowadzona prawidłowo, jest sprawdzenie, czy powierzchnia obiektu jest wolna od wody. Rzeczywiście, jeżeli obiekt został dobrze uaktywniony, woda będzie płynąć po jego powierzchni w sposób jednorodny, tworząc jednolitą płynną warstwę. Daje to pewność, że powierzchnia jest wystarczająco wolna od zanieczyszczeń, które w przeciwnym razie mogłyby spowodować różnice w pokryciu powierzchni. Jeśli powierzchnia nie jest odpowiednio czysta, pojawią się krople lub obszary, w których jednolita warstwa cieczy zostanie przerwana.

Porównanie nieprawidłowo przygotowanej powierzchni (po lewej) z prawidłowo przygotowaną powierzchnią (po prawej) za pomocą kontroli wody. Obecność kropli na zdjęciu po lewej stronie i zwykłej płynnej warstwy po prawej stronie pokazuje, że pierwsza powierzchnia była niewłaściwie przygotowana w porównaniu z tą po prawej.

Pracując prawie wyłącznie z roztworami wodorozcieńczalnymi, oczywiste jest, że aby uzyskać dobrą jakość galwanizacji, należy użyć odpowiedniej wody. Jakość wody stosowanej w galwanizacji silnie wpływa na końcowy wynik procesu cynkowania. Z tych powodów woda musi być wolna od zanieczyszczeń organicznych i mieć niską zawartość soli (mniej niż 5 mikrosiemensów). Przemysłowe systemy galwaniczne są zazwyczaj wyposażone w kolumny z węglem aktywnym i żywicą jonowymienną. Dlatego też w przypadku roztworów galwanicznych najlepszym wyborem jest zastosowanie wody dejonizowanej.

Przyczyny wad powłok galwanicznych

Kiedy powłoka nie jest dobrej jakości, mówi się, że ma wady. Na powierzchni obiektu, na którym zostało przeprowadzone osadzanie galwaniczne, może pojawić się wiele niedoskonałości, które psują aspekt estetyczny i wpływają na właściwości chemiczno-fizyczne.

Rodzaje defektów galwanotechnicznych

W próbie nakreślenia wad można zdefiniować: wady punktowe, a raczej wady nieekstensywne, umiejscowione w mniej lub bardziej regularny sposób na powierzchni płyty; wady powierzchniowe, to znaczy wady, które w sposób jednorodny obejmują całą powierzchnię obiektu lub duże, ciągłe obszary jego powierzchni; oraz wady przyczepności i spójności związane ze zdolnością osadu galwanicznego do przylegania do metalu podłoża i pozostawania w stanie nienaruszonym, przezwyciężając siły napięcia, które koniecznie powstają podczas procesów zarodkowania i rozrostu warstwy galwanicznej na powierzchni.

Najczęstszymi wadami punktowymi są:

Przykłady różnych rodzajów defektów punktowych. Góra od lewej: ciemne plamy na płytce (zaznaczone na czerwono), białe plamy na płytce (zaznaczone na czerwono), ciemne plamy po utlenianiu (zaznaczone na czerwono). Od dołu od lewej: zmętnienie, pęcherzyki (zaznaczone na żółto) i wżery (zaznaczone na czerwono).

Ciemne plamy na powierzchni (punkty wypalenia): są to nieregularne plamy na powierzchni powłoki. Mogą one znajdować się w środku depozytu, ale częściej występują na krańcach obiektu, w miejscach o dużej gęstości prądu. Są one zazwyczaj generowane przez nadmierne napięcie lub problemy z przewodnością, takie jak użycie uszkodzonej anody lub zanieczyszczonego roztworu.

Białe plamy na powierzchni płyty (plamy): te plamy pojawiają się bardzo blisko siebie i nie muszą być małe. Wynikają one zazwyczaj z nieprawidłowej procedury przygotowania lub problemów z przewodnictwem w kąpieli, spowodowanych zanieczyszczeniem lub starzeniem się roztworu, a także z użycia nieodpowiednich narzędzi, takich jak nieprawidłowo działające anody.

Mikroporowatość (pitting): Odnosi się to do mikroporowatości lub ogólnie małych okrągłych wklęsłych otworów znalezionych nieregularnie na powierzchni. Wada ta jest często spowodowana niewłaściwą procedurą przygotowania lub istniejącymi wcześniej niedoskonałościami na powierzchni elementów, które mają być powlekane, które nie zostały wyeliminowane w fazach polerowania lub bębnowania. W obu przypadkach przyczyną wady są zjawiska utleniania powstające na powierzchni.

Bąbelki i pęcherzyki: To autentyczne, okrągłe pęcherzyki akrecyjne na powierzchni powłoki. Zwykle tworzą się one w obszarach o dużej gęstości prądu, ale można je również znaleźć w innych częściach uczestniczących w procesie galwanizacji. Również w tym przypadku przyczyny, które prowadzą do ich powstawania, są związane z niewłaściwym wykonaniem procesu galwanicznego lub wiekiem roztworu galwanicznego.

Zacieki: Smugi mogą występować albo jako koncentryczne pierścienie przechodzące od obszarów o dużej gęstości prądu do obszarów o małej gęstości prądu albo jako smugi powstające na krawędziach obiektu. Oznaczają one początek zjawiska palenia się z powodu warunków nadmiernego naprężenia lub niskiej zawartości metalu w roztworze, lub też z uwagi na fakt, że roztwór jest zazwyczaj zbyt stary.

Chmura: Są to losowo wybrane obszary powierzchni, na których powłoka jest przezroczysta i mętna, jakby przykryta białawą zasłoną. Wynikają one zazwyczaj z nieprawidłowych parametrów przetwarzania, takich jak brak ruchu roztworu, zbyt niska temperatura i/lub natężenie prądu, niewłaściwe przygotowanie przedmiotu lub użycie niewydajnych narzędzi, czy wreszcie zanieczyszczenie organiczne w roztworze.

Ciemne plamy po utlenieniu: Odnosi się to do pojawienia się plam bezpośrednio po zakończeniu osadzania lub w fazach bezpośrednio po suszeniu. Występowanie podobnych zjawisk oksydacyjnych jest zazwyczaj spowodowane słabą przyczepnością lub rozkładem osadu na powierzchni po niewłaściwym przygotowaniu lub z powodu nadmiernej chropowatości pierwotnej powierzchni.

Poniżej znajduje się lista najczęstszych wad powierzchniowych:

Przykłady różnych rodzajów wad, które dotyczą dużych obszarów. Od lewej: spalenie, matowy osad, przebarwienia.

Spalenie: Dzieje się tak, gdy całe osady lub ich części mają duże ziarno zakończone matowym i nie tak błyszczącym wyglądem, gruby, szorstki i często słabo przyczepny osad. Wada ta jest zazwyczaj spowodowana zbyt dużym napięciem lub zbyt dużym natężeniem prądu, lub gdy występują problemy z przewodnością z powodu braku dodatków w roztworze, lub niską koncentracją metalu, który ma być osadzony. Nieprawidłowa procedura, taka jak nie mieszanie roztworu, może prowadzić do tego typu wady.

Matowa powierzchnia: Ten osad nie jest wypolerowany ani błyszczący na dużych i dobrze widocznych obszarach obiektu. W rzeczywistości, patrząc na osad w obszarach o dużym natężeniu prądów, wada jest zwykle spowodowana podobnymi przyczynami jak te, które prowadzą do wypalenia, podczas gdy w obszarach o małej gęstości prądów problemem jest niewłaściwe przygotowanie elementów, które mają być powlekane lub niewłaściwa temperatura. Zanieczyszczony roztwór może być również przyczyną matowego osadu.

Odbarwienie: W niektórych przypadkach obszary tego samego obiektu mogą mieć różne kolory lub cały osad może być jaśniejszy lub ciemniejszy od wymaganego odcienia. Wada ta jest zazwyczaj spowodowana niewłaściwą temperaturą i aktualną gęstością lub napięciem, albo niskim stężeniem metali w roztworze. Uszkodzenie tego typu obejmuje również irydscencję osadu, która wynika z mniejszej grubości niż zalecane parametry lub z problemów z przewodnością elektryczną związanych z wadliwym działaniem anod lub roztworów elektrolitycznych o niskiej zawartości soli przewodzącej.

Niski poziom: Jest to cecha charakterystyczna dla grubych warstw, jeżeli osad nie jest równomiernie rozłożony i można zidentyfikować nieciągłości podobne do serii nakładających się płaszczyzn lub podobne do niepowlekanych porowatości. Wada ta jest zwykle spowodowana nieodpowiednią koncentracją dodatków w roztworze lub ich wiekiem, lub wreszcie nieprzestrzeganiem parametrów obróbki galwanicznej.

Niska siła osadzania: Moc penetracji odnosi się do zdolności roztworu elektrolitycznego do prawidłowego osadzania metalu w obszarach o niskiej koncentracji prądu o możliwie najbardziej jednorodnej grubości. Jeśli tak się nie stanie, nastąpi przebarwienie lub brak osadu w tych konkretnych miejscach pokrywanego obiektu. Dzieje się tak zazwyczaj wtedy, gdy nie są przestrzegane parametry obróbki lub gdy roztwór potrzebuje soli przewodzących prąd.

Przykład łańcucha pokrytego rutenem w niskiej temperaturze i napięciu w porównaniu z wartościami odniesienia. Problemy z penetracją są oczywiste, ponieważ niektóre obszary łańcucha nie są pokryte powłoką, a inne są nieregularne.

Na koniec należy wziąć pod uwagę wady, które powodują odejście warstwy galwanizowanej od podłoża. Wady przyczepności to te, które występują bezpośrednio po osadzeniu galwanicznym lub nawet w tym samym czasie, co sam proces galwaniczny. Zazwyczaj istnieją dwa sposoby, w których osad może oderwać się od podłoża:

- Złuszczanie: gdy osad odchodzi płatami

- Pęcherzyki: gdy osad kruszy się całkowicie, tworząc drobny proszek, zwany inaczej mączystym.

Przykłady wad przyczepności. Na górze po lewej stronie, pęcherzyki z osadu rutenu, na dole po prawej stronie, złuszczanie się osadu niklowego.

Brak przyczepności jest często spowodowany niewłaściwym przygotowaniem obiektów lub brakiem podkładu wstępnego pod końcowy lub nieprzestrzeganiem parametrów osadzania (w szczególności temperatury i napięcia). Jednakże, gdy utrata osadu następuje w późniejszym czasie, często po zastosowaniu zmiennych stopni naprężenia na powlekanym obiekcie, wady określane są jako wady spójności. W czasie powlekania galwanicznego na metale działają siły rozciągające, które mogą być na tyle intensywne, że zepsują osad na dwa sposoby:

- Pęknięcia

- Łuszczenie się

Przykłady wad spójności w niklowaniu. Góra, pęknięcia w powłoce po zgięciu próbki; dół, łuszczenie się płytki po zgięciu próbki.

W niektórych przypadkach mogą wystąpić problemy ze spójnością, które nie są spowodowane wewnętrznymi naprężeniami pomiędzy stykami metalowymi. W takich przypadkach złoże staje się kruche z powodu rozwoju wodoru (kruchość wodorowa), który jest powszechnym podproduktem w procesach galwanicznych. Aby tego uniknąć, można przyjąć niższe napięcia lub zastosować odpowiednie środki rozpuszczające, które ograniczają rozwój wodoru.

Najczęstsze przyczyny wad w procesie galwanicznym

Istnieje wiele powodów, dla których osad może mieć wady, a jak opisano powyżej, wady mogą być często spowodowane przez więcej niż jedną rzecz. I odwrotnie, przyczyna wady może pojawić się w więcej niż jednym rodzaju wady. Sporządzenie szczegółowej listy wszystkich możliwych wad i ich przyczyn bez kontekstualizacji ich do jednego konkretnego procesu galwanicznego może być niezwykle skomplikowane i niepełne. Niemniej jednak, ogólnie rzecz biorąc, możliwe jest pogrupowanie przyczyn wad w trzy kategorie:

Wady wynikające z nieprzestrzegania parametrów: Kategoria ta obejmuje usterki wynikające z nieprzestrzegania charakterystycznych parametrów zalecanych w formularzu technicznym dla danego roztworu elektrolitycznego oraz usterki wynikające z zastosowania nieodpowiednich przyrządów, takich jak uszkodzone anody lub anody inne niż zalecany typ, częściowo utlenione przewody, nieodpowiednie wyposażenie elektryczne itp.

Wady spowodowane niewłaściwym przygotowaniem: Kategoria ta grupuje wady, które powstają z powodu braku lub nieprawidłowego wykonania jednego lub więcej etapów przygotowawczych przed galwanizacją.

Wady wynikające z zastosowania nieodpowiednich produktów: Grupa ta odnosi się do roztworów przygotowanych przy użyciu niskiej jakości substancji chemicznych lub kąpieli galwanicznych, gdzie nie wszystkie wartości mieszczą się w granicach parametrów funkcjonalnych (pH, gęstość, właściwości metali itp…).

Poza rzadkimi i wyjątkowymi przypadkami, statystycznie prawie wszystkie wady powstają albo z powodu niezachowania wszystkich parametrów charakterystycznych dla galwanizacji, albo dlatego, że przedmioty przeznaczone do galwanizacji nie zostały przygotowane przez wierne przestrzeganie procedury.

Wady wynikające z nieprzestrzegania charakterystycznych parametrów procesu galwanicznego

Wady wynikające z nieprzestrzegania parametrów konkretnego roztworu galwanicznego należą do najbardziej oczywistych i najłatwiejszych do usunięcia.W rzeczywistości wystarczy tylko skorygować parametr, aby wrócić do uzyskania dobrej jakości powłoki galwanicznej. Dlatego też, wracając do typowych parametrów roztworu, można znaleźć najbardziej prawdopodobne przyczyny usterki:

Błędny potencjał elektryczny: Zazwyczaj praca z wartościami napięcia, które są zbyt wysokie lub zbyt niskie w stosunku do zaleceń, prowadzi do problemów z przyczepnością w galwanizacji. Mówiąc dokładniej, praca ze zbyt niskim potencjałem prowadzi do możliwości niejednorodnego rozkładu złogu metalu, a w przypadku stopów naraża jego skład procentowy na zmiany barwy i właściwości chemiczno-fizycznych. Praca przy zbyt dużym potencjale, z drugiej strony, oprócz ewentualnej zmiany barwy złoża, może prowadzić do wypalenia lub powstania ciemnych plam na płycie.

Różowe pozłacanie wykonane przy różnych potencjałach elektrycznych. Pracując z napięciami poniżej zakresu (po prawej), stop staje się bogatszy w złoto, a powłoka nabiera bardziej żółtego wyglądu niż właściwy stop osadzony poprzez pracę z właściwą wartością napięcia (po lewej).

Nieprawidłowe natężenie prądu: Zasadniczo te same wady mogą wystąpić, gdy wartości napięcia są nieprawidłowe, ponieważ te dwa parametry są skorelowane. Oznacza to spalenie, słabą przyczepność osadu, plamy na powłoce lub inny kolor niż przewidziany.

Nieprawidłowa temperatura: Ważne jest, aby pracować w odpowiedniej temperaturze, ponieważ nadmierna temperatura powoduje zwykle spalanie osadu, albo ze względu na nadmierną ilość prądu na katodzie, albo dlatego, że ciepło ma tendencję do niszczenia dodatków do roztworu, które w konsekwencji nie będą już wykonywać swoich działań wyrównujących i rozjaśniających na osadzie. Z drugiej strony, jeśli temperatura jest zbyt niska, osad nie będzie jednolity, a w najbardziej ekstremalnych przypadkach może go nawet zabraknąć. Praca w niewłaściwej temperaturze powoduje powstanie różnych warunków przewodności, które mogą powodować znaczące efekty podczas osadzania się stopów metali, takie jak odbarwienie lub inny skład stopu z wynikającą z tego różnicą we właściwościach chemiczno-fizycznych.

Przykład próbki pokrytej rutenem w temperaturze niższej niż zakres roboczy. Obszar centralny (niska gęstość prądu) w ogóle się nie osadza, obszary peryferyjne (wysoka gęstość prądu) mają nieregularne powłoki.

Nieprawidłowy czas osadzania: Wydłużenie czasu osadzania z pewnością daje większe grubości, ale przekroczenie tego czasu może powodować powstawanie matowych osadów, ciemnych plam lub problemów ze spójnością osadów. Zbyt krótki czas może powodować wady przylegania lub zachmurzenie lub kolor warstwy może być nieregularny.

Niewłaściwa wydajność katody: Nie jest to parametr przetwarzania, ale, jak wspomniano wcześniej, zależy on od poprzednich parametrów i wpływa na jakość warstwy. Może być niższa w porównaniu z przewidywaniami z powodu niskiego stężenia metalu lub soli przewodzącej w roztworze lub z powodu zbyt dużej ilości dodatków. W tych przypadkach mogą wystąpić problemy z przyczepnością i zachmurzeniem lub osad może być cieńszy niż przewidywano. Jeżeli wydajność katody jest zbyt wysoka, może to prowadzić do jej spalenia.

Wady wynikające z niewłaściwego przygotowania

Niewłaściwe przygotowanie powierzchni do powlekania lub użycie nieodpowiednich narzędzi to najczęstsze przyczyny wad, a jednocześnie te, które są najbardziej zaniedbane. Często, myśląc, że procedura przygotowania jest nieistotna, operator stara się poprawić jakość złoża poprzez oddziaływanie na parametry osadzania lub, w gorszym stopniu, poprzez ingerencję w chemię roztworu galwanicznego i tym samym narażając się na ryzyko definitywnego naruszenia całego procesu.

Poniżej znajduje się lista najczęstszych wad związanych z niewłaściwym przygotowaniem elementów, które mają być powlekane:

Polerowanie: Jeżeli przedmiot poddawany obróbce jest nadmiernie porowaty, galwanizacja z pewnością nie będzie w stanie wyeliminować porowatości, warstwa nie będzie jednorodna i prawdopodobnie będzie miała problemy z przyczepnością, a także ciemne plamy lub wżery. Osad będzię po prostu zgodny z morfologią powierzchni, a w przypadku wyjątkowo jasnych osadów, ta niejednorodność będzie jeszcze bardziej widoczna.

Porównanie pomiędzy próbką powlekaną rodem, która nie została wypolerowana przed powlekaniem, a próbką, która była.

Czyszczenie ultradźwiękowe: Czyszczenie to usuwa pasty polerskie i zanieczyszczenia organiczne. Jeśli nie zostanie przeprowadzone, pozostałości na powierzchni mogą powodować białe lub ciemne plamy, problemy z przyczepnością lub wżery.

Odtłuszczanie: Jest to zdecydowanie najważniejszy krok w aktywowaniu powierzchni, które mają być galwanizowane. Nieprawidłowe wykonanie może prowadzić do nieregularnych pokryć lub problemów z przyczepnością oraz większości wad punktowych, takich jak białe plamy, zmętnienie, ciemne plamy po utlenianiu, wżery i pęcherzyki.

Przykłady wad stwierdzonych na próbkach powlekanych rodem, uprzednio odtłuszczonych zużytym odtłuszczaczem.

Neutralizacja i mycie: Statystycznie są to fazy, które są częściej pomijane podczas przygotowywania powierzchni. Nieprawidłowe ich przeprowadzenie prowadzi zazwyczaj do powstawania białych lub ciemnych plam, wżerów, pęcherzyków, a także możliwości zanieczyszczenia roztworu galwanicznego, co w konsekwencji może prowadzić do dalszych wad generowanych przez zanieczyszczenia.

Wady wynikające z zastosowania nieodpowiednich produktów

Są to najmniej prawdopodobne przyczyny wad, zwłaszcza jeśli stosuje się niezwykle popularne kąpiele galwaniczne, takie jak np. kąpiele do powlekania złotem i rodem. Niemniej jednak podczas stosowania roztworu mogą być wprowadzane zanieczyszczenia organiczne lub nieorganiczne, które z kolei mogą prowadzić do powstawania wad, takich jak białe lub ciemne plamy, zmętnienia, pęcherzyki lub problemy z przyczepnością.

W przypadku kąpieli galwanicznych o dużej objętości, zastosowanie kąpieli i czynników wyciągających zużywa składniki roztworu elektrolitycznego, które następnie muszą zostać przywrócone. W przeciwnym razie może dojść do szeregu wad, takich jak przypalenie lub zmętnienie. Zużycie części składowych roztworu może również spowodować zmianę pH roztworu, co może spowodować wady takie jak przypalenie, zmętnienie, plamy, problemy z przyczepnością lub wreszcie może również określić początek czynników degradacji metalu.

Przywracanie komponentów kąpieli galwanicznej należy przeprowadzać ostrożnie, postępując zgodnie z instrukcjami technicznymi, aby zapobiec dodawaniu zbyt dużych ilości, które mogłyby spowodować dalsze wady.

W przypadku nadmiaru dodatków organicznych, na przykład, zawartość może zostać zmniejszona poprzez obróbkę węglem aktywnym (g). Procedura ta jest również przydatna do usuwania zanieczyszczeń organicznych. Jeżeli roztwór został zanieczyszczony nieorganicznie, można zastosować selektywne metody wytrącania lub można przeprowadzić impregnację, która spowoduje elektropozycję tych nieorganicznych zanieczyszczeń, zmniejszając w ten sposób ich stężenie w układzie elektrolitycznym.

Autor: Fulvio Sinisi – Ukończył w 2015 roku materiałoznawstwo na Uniwersytecie w Padwie pracą dyplomową na temat badań powierzchni tlenków metali, od 2016 roku pracuje w Legorze jako specjalista w Katedrze Badań i Rozwoju. Prowadzi działania związane z formułowaniem nowych rozwiązań galwanicznych oraz doskonaleniem istniejących receptur.

Tłumaczenie z j. ang: Rafał Lisiewski

Źródło